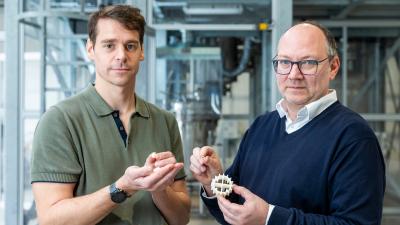

Josef Faderl, Siegfried Kolnberger, Thomas Kurz und Andreas Sommer

Korrosionsbeständiger Stahl für leichtere und robustere Autoteile

Finalisten für den Europäischen Erfinderpreis 2023

Faderl, Kolnberger, Kurz und Sommer nahmen die Herausforderung der Industrie an, und machten sich daran, eine Lösung auf Zinkbasis zu entwickeln, die den Stahl in bewährter Weise wie bei klassisch verzinkten kalt umgeformten Bauteilen schützt. Als sie damit anfingen, wurde in diversen Publikationen behauptet, die Herstellung einer solchen Beschichtung sei aufgrund der Schmelz- und Verdampfungstemperatur von Zink gar nicht möglich. Das Team der voestalpine ließ sich jedoch nicht beirren. Basierend auf hohem Produkt- und Prozess-Knowhow nützte das Team geschickt Reaktionsmechanismen. Zum Beispiel die Bildung einer hauchdünnen Aluminium-Oxidschicht auf der Zinkoberfläche. Dadurch kann die Beschichtung den hohen Temperaturen beim Presshärten standhalten.

Das Ergebnis dieses Entwicklungsprozesses war ein Stahl und das zugehörige Fertigungsverfahren mit der Bezeichnung phs-ultraform®. "Am 17. April 2002 trafen wir uns erstmals, um über phs-ultraform zu sprechen", erinnert sich Faderl. "2005 haben wir dann das erste Bauteil mit der Beschichtung produziert und im Herbst 2008 ging die erste Serienproduktion an den Start." Es werden heute jährlich weltweit über 30 Mio. Fahrzeugteile aus phs-ultraform gefertigt und in mehr als fünf Millionen Fahrzeugen verbaut.

Leichter, sauberer, sicherer

Pressgehärteter Stahl ist ausgezeichnet recycelbar und extrem fest. So benötigen Automobilhersteller beim Bau ihrer Fahrzeuge weniger Material. Das bedeutet leichtere Autos. Und leichtere Autos verbrauchen weniger Kraftstoff. Dadurch können die Emissionen potenziell um 2 bis 5 % gesenkt werden. Außerdem ist der entwickelte Stahl mit dem zugehörigen Fertigungsverfahren sehr gut formbar: Karosseriekonstrukteure können kompliziertere Geometrien nutzen, die eine hohe Funktionalität mit einem hohen Insassenschutz ermöglichen.

Gemeinsam perfekt in Form

Das Team, das phs-ultraform entwickelt hat, blickt auf jahrzehntelange Erfahrung in der Stahlindustrie und Blechumformung zurück. Jedes Teammitglied steuert sein besonderes Wissen und Können bei. Siegfried Kolnberger studierte technische Physik an der Johannes-Kepler-Universität in Linz, ebenso wie Josef Faderl, der später auch noch einen Executive MBA draufsattelte. Thomas Kurz studierte Materialwissenschaften, und Andreas Sommer studierte Maschinenbau und kennt sich insbesondere in der Blechumformung aus. Gemeinsam entwickeln sie die Produkte und Verfahren der voestalpine weiter und formen so die Zukunft der Stahlindustrie und der Metallverarbeitung mit.

Media gallery

Patentnummer:

Pressematerial

Zugang zu Materialien für Journalisten

Pressemitteilung: Leichtere Karosseriebauteile aus höchstfestem und verzinktem Stahl für nachhaltigen Verkehr: Österreichische und deutsche Physiker und Ingenieure als Finalisten für den Europäischen Erfinderpreis 2023 nominiert Pressefotos/-videos (für Videos im MXF-Format wenden Sie sich bitte an press@epo.org)

Kontakt

Fragen zum Europäischen Erfinderpreis und zum Young Inventors Prize:

european-inventor@epo.org Erfinderpreis Newsletter abonnierenMedienanfragen:

Kontaktieren Sie unser Presse-Team#InventorAward #YoungInventors