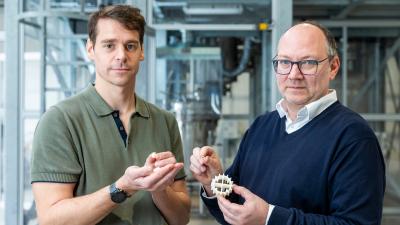

Josef Faderl, Siegfried Kolnberger, Thomas Kurz et Andreas Sommer

Acier résistant à la corrosion pour des composants automobiles plus légers et plus solides

Finalistes du Prix de l’inventeur européen 2023

Conscients de la demande industrielle, Josef Faderl, Siegfried Kolnberger, Thomas Kurz et Andreas Sommer ont commencé à travailler sur une solution à base de zinc. Plusieurs publications affirmaient pourtant que ce type de revêtement était impossible à produire, en raison des points de fusion et d’évaporation du zinc. Mais l'équipe de voestalpine a surmonté cet obstacle en mêlant de petites quantités d’aluminium au zinc, permettant ainsi au revêtement de supporter les températures du procédé d’emboutissage à chaud. En effet, une fine couche d’oxide d’aluminium se forme ainsi au-dessus du revêtement en zinc.

L’acier obtenu, le phs-ultraform®, est le fruit d'un processus de développement rapide. « La première réunion sur le phs-ultraform a eu lieu le 17 avril 2002, » raconte M. Faderl. « En 2005, nous avons produit le premier composant doté de ce revêtement, et l’automne 2008 a vu le déploiement de la première production en série ». Aujourd'hui, plus de 30 millions de pièces phs-ultraform® sont produites chaque année et assemblées dans plus de cinq millions de voitures par an.

Un acier plus léger, des émissions réduites, des voitures plus sûres

Incroyablement résistant et entièrement recyclable, l’acier embouti à chaud permet aux constructeurs de réduire les volumes de matériaux nécessaires pour fabriquer des voitures ou des pièces automobiles, tout en réduisant les émissions de gaz à effet de serre lors de la production. Les véhicules sont ainsi plus légers et consomment moins de carburant, pour une réduction potentielle de 5 % des émissions. Cet acier est par ailleurs hautement maléable: les concepteurs automobiles peuvent ainsi créer des composants complexes, combinant performance automobile et excellente protection en cas d’accident.

L’équipe idéale

L’équipe responsable de la création du phs-ultraform évolue depuis plusieurs décennies dans le secteur de l’acier, chaque membre ayant développé des compétences spécifiques. Siegfried Kolnberger a étudié la physique technique à l’Université Johannes Kepler de Linz, comme Josef Faderl, qui est également titulaire d'un Executive MBA. Thomas Kurz est spécialisé en science des matériaux, tandis qu’Andreas Sommer est diplômé en ingénierie mécanique et a fait carrière dans les technologies de simulation par éléments finis. Ensemble, ils continuent de perfectionner les produits et procédés de voestalpine, façonnant l’avenir de l’industrie de l’acier.

Media gallery

Brevets :

Matériel pour la presse

Accéder aux matériel destinés aux journalistes

Communiqué de presse : Un acier plus léger et plus résistant pour un transport plus durable : sélection d’un physicien autrichien comme finaliste du Prix de l’inventeur européen 2023 Photos/vidéos pour la presse (pour des vidéos en format MXF, veuillez contacter press@epo.org)

Contact

Demandes concernant le Prix de l'inventeur européen et le Young Inventors Prize :

european-inventor@epo.org S'abonner à la newsletter du prixDemandes des média :

Contacter notre service de presse#InventorAward #YoungInventors